哪些工厂适合采用定制建设解决方案?

1. 模块化柔性工厂(适用于电子、汽车零部件等离散制造)

模块化结构优势:

- 采用标准化预制模块,单模块可实现 1000-5000㎡ 灵活组合(相当于 20 个标准篮球场自由拼接),打破传统厂房固定分区限制。

- 单元化设计使空间重组效率提升 30%-50%,可根据生产工艺快速重构生产线布局。

建造效率:

- 工厂预制化率达 90% 以上,现场装配工期较传统模式缩短 50%,50,000 ㎡厂房主体结构可在 90 天内完工。

- 模块化接口支持 "边生产边扩建”,生产期间可同步完成新增车间接驳,不影响正常运营。

功能扩展能力:

- 单层模块承载能力达 5t/㎡,满足精密机床、自动化生产线等重型设备安装。

- 智能吊顶系统集成物流轨道与能源管线,支持 AGV 机器人与智能仓储设备快速部署。

造型与空间设计:

- 模块化结构可通过单元错落组合实现多样化造型(如 L 型、U 型或环形布局),优化采光与工艺流程。

- 案例:某新能源汽车电池工厂采用 模块化设计,物流路径缩短 40%,产能提升 25%。

造价参考

造价参考:单方造价约 $400-600 USD/㎡,多品种小批量生产场景下综合成本较传统方案低 20%。

2. 大跨度智能车间(适用于航空航天、重型机械制造)

空间技术:

- 采用空间桁架技术实现无柱化生产空间,最大单跨达 80 米(相当于 11 个标准篮球场横向贯通)。

- 桁架结构使用 Q355B 高强钢材,材料强度利用率达 95%,较传统混凝土结构减重 40%。

智能集成特性:

- 配置 BIM 数字化管理平台,集成设备监控、能源管理与生产调度系统,设备运维效率提升 30%,能耗降低 15%。

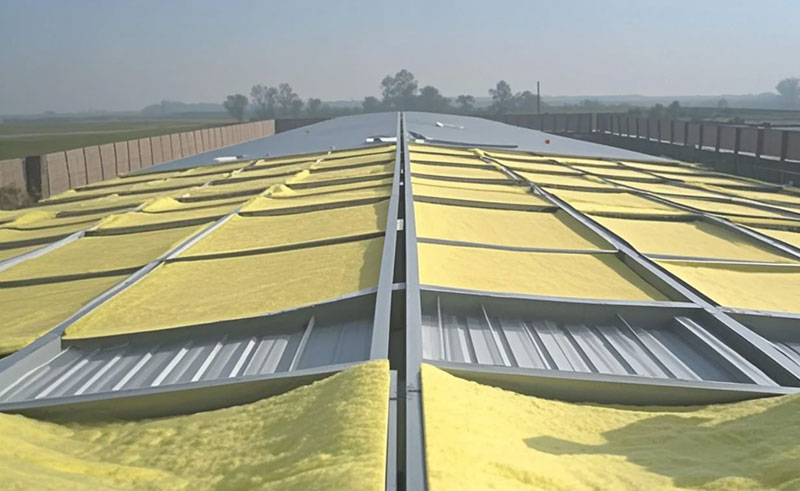

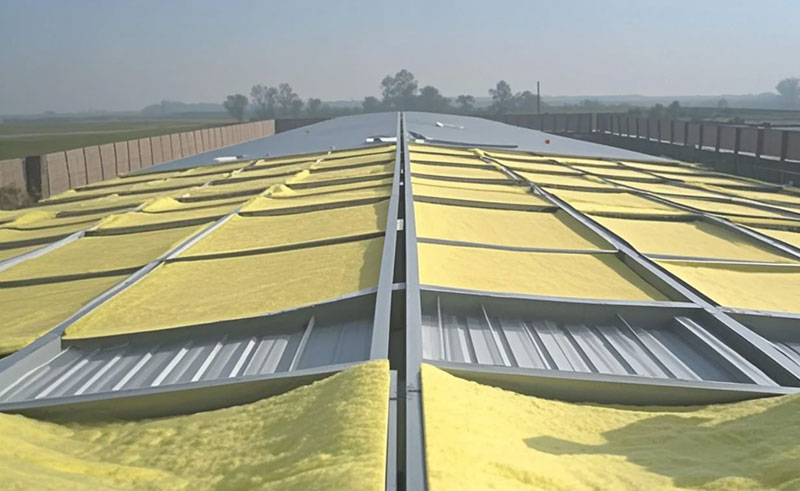

- 屋面可搭载光伏一体化系统(BIPV),年发电量覆盖 30% 车间用电,契合绿色工厂标准。

抗灾与安全设计:

抗震设防达 8 级,抗风等级 12 级,配备全流程消防监控与应急疏散系统,通过 GB 50011-2010 抗震检测与 ISO 45001 安全管理体系认证。

造价参考:单方造价 $550-750 USD/㎡,适用于超大作业空间的高端制造场景。

3. 多层工业综合体(适用于精密制造、研发生产一体化)

垂直空间整合:

- 6 层以下建筑主体施工周期仅需 75 天,较传统混凝土结构缩短 180 天,集成生产车间、实验室、仓储中心与物流通道。

智能运营系统:

- 配置人脸识别门禁、物料追踪系统与智能照明控制,通行效率提升 40%,人工管理成本降低 25%。

- 楼层间采用立体物流输送系统,货物周转效率提升 50%。

灵活改造能力:

- 内部隔墙采用预制铝合金框架 + 可更换饰面,支持 48 小时内完成楼层功能分区调整。

- 案例:某电子元器件工厂通过该方案,3 个月内完成从消费电子到汽车电子产线的转型改造。

造价参考:单方造价 $380-520 USD/㎡,适用于多功能集成的现代化工业园区。

为何全球制造业巨头都首选定制工厂建设解决方案?

1. 极速建造,抢占市场先机

- 采用 "设计 - 预制 - 装配” 一体化模式,将传统建设周期压缩 60% 以上。以 3 万㎡厂房为例,定制方案可在 60 天内完成主体结构施工,较传统混凝土方案缩短 120 天,使生产线提前 4 个月投产,按日均 100 万元产值计算,可多创造 1.2 亿元收益。

- 模块化预制构件在工厂完成高精度加工,现场施工仅需拼装,减少天气与人为因素影响。

- 案例:某汽车零部件工厂在雨季仍按时完成建设,而同期采用传统方案的竞争对手因施工延误导致订单流失。

2. 弹性应对不确定性:拥抱制造变革

- 参数化设计预留扩展可能:模块可按需增减,产线布局通过柔性隔墙系统(调整时间从 30 天缩短到 3 天)快速重组。

- 案例:2022 年芯片短缺危机中,某头部代工厂凭借 72 小时内重组产线转产汽车芯片的能力,拿下数亿元紧急订单。

3. 绿色不只是责任,更是竞争力

- 可持续性优势:可回收材料占比超 85%,现场建筑垃圾减少 90%,全生命周期碳足迹比传统厂房低约 60%。

- 节能效益:屋面光伏与地源热泵系统综合节能率达 35%。案例:"绿源食品” 工厂凭借定制方案与 LEED 金级认证,年节省能源开支 120 万元,并获得地方政府绿色补贴。

- 资产复用性:模块化设计使未来搬迁或改造时,70% 以上结构和设备可重复利用。某工程机械企业迁址时,模块化拆解重建方案比推倒重来节省 4000 万元。

4.

智能从 "根” 上长出来:无缝对接工业 4.0

- 设计阶段预埋物联网接口和管线通道,支持传感器、AGV、数字孪生平台 "即插即用”。

- 案例:"翱翔航空” 通过 BIM 模型贯穿始终,将关键设备非计划停机减少 80%,实现预防性维护;某化工企业应用智能能源管理平台后,单位产值能耗下降 18%。

典型场景:定制方案如何落地生根

| 场景类型 |

技术特点 |

造价参考 |

| 汽车智能制造基地 |

80米大跨桁架无柱空间,嵌套模块化柔性产线,容纳超500台机器人 |

$700-900 USD/㎡ |

| 电子精密制造车间 |

多层钢结构综合体,叠加Class 1000级无尘净化与≤50nm微震控制 |

$650-850 USD/㎡ |

| 临时应急产能 |

轻量化模块 + 快速拆装系统,72小时搭建1000-3000㎡生产空间 |

单模块约$15万美金 |

| 工业4.0灯塔工厂 |

智能钢结构骨架与数字孪生深度绑定,设备OEE提升25% |

$900-1200 USD/㎡ |

| 食品医药洁净堡垒 |

不锈钢复合结构,严格遵循GMP/FDA体系,微生物风险降低90%以上 |

$800-1000 USD/㎡ |

定制 vs 传统:价值对比的硬核数据

| 对比维度 |

定制工厂建设解决方案 |

传统建设模式 |

| 空间自由度 |

80米无柱空间 |

≤20米柱网(立柱密布) |

| 3万㎡工期 |

≈60天主体完工 |

≈240天(含养护) |

| 产线调整时间 |

柔性隔墙3天内完成 |

砸墙改造至少15天 |

| 碳排放 |

≈1.5吨CO₂/㎡(减排60%) |

≈3.8吨CO₂/㎡ |

| 改造成本 |

局部模块调整省60% |

拆建成本高昂、垃圾成山 |

| 智能化基础 |

原生支持、无缝集成 |

后期改造艰难、效果打折 |

| 20年全周期成本 |

平均低35% |

维护成本逐年攀升 |

技术基石:支撑定制工厂解决方案的硬实力

1. 骨骼系统 - 结构

- 骨架:优选 Q355B 高强钢(345 MPa 级),柱距拉大到 15 米,减少立柱遮挡;大跨桁架经有限元分析优化,可抗 1.5kN/m² 强风。

- 根基:预应力管桩 + 整体筏板(承载力≥ 300 kPa),台风区配备抗拔锚栓体系(抗 12 级风,32.7m/s)。

2. 皮肤与神经 - 围护与智能

- 智慧 "外套”:双层钢板 + 100mm 厚保温棉复合屋面,冬保热夏隔热;集成光伏板(透光 60%),年发电量 = 装机容量 × 当地日照峰值 ×0.8 效率因子(例:2000kW 屋顶年发电≈160 万度)。

- 灵活 "隔断”:轻钢龙骨 + 快装面板,水电气接口模块化预装,半小时内可调整隔墙,提升生产线重组效率。

- 数字 "感官”:BIM 运维平台实时监控结构变形、设备状态、环境参数,10 秒内响应异常告警。

3. 绿色基因 - 标准与认证

3. 绿色基因 - 标准与认证

- 能耗底线:严守国标 GB50189-2015,墙体屋顶传热系数 K 值≤ 0.3 W/(m²・K)。

- 国际 "绿卡”:支持 LEED、BREEAM 认证。案例:某客户获 LEED 银级认证后,厂房租金较周边高 20%。

您最关心的几个问题(FAQ)

Q:

"我这车间要放百吨压机,定制厂房扛得住吗?”

A: 放心!采用 Q355B 及以上高强钢与 50-80 米大跨无柱设计,重型机械厂、航空发动机车间、新能源车一体压铸车间均适用,设计荷载普遍≥8 吨 /㎡。案例:"重器集团” 为百吨级压机工位做加强设计,经力学仿真与静载试验验证,已稳定运行两年。

Q:

"后期维护会不会是个无底洞?”

A: 相反,定制厂房设计可维护性高:

- 中型厂年维护费占造价 4%-8%(如 5 万㎡厂年约 30-60 万人民币),潮湿 / 沿海地区维护费增加 20%-40%。

- 采用热镀锌钢、硅烷涂层等耐候材料,大修周期 5-8 年;模块损坏可快速换新(省时 50%),智能系统支持 "未病先防”。案例:"芯联电子” 20 年维护总花费较传统方案省 30%。

Q:

"现在够用,但以后要扩产怎么办?”

A: "可生长性” 是核心优势:

- 一期预留模块接口与管线通道,扩产时新模块可像 "拼积木” 一样接入,生产不中断。

- 案例:"迅驰” 二期新增 30% 产能仅用 30 天,传统扩建需半年以上。

- 标准化接口确保水电气网快速对接,"极速物流” 分拣中心曾在 "双十一” 前 45 天通过新增模块扛住峰值压力。

Q:

"精密仪器怕震怕吵,你们能搞定吗?”

A: 声学振动控制方案:

- 隔音:特制复合墙(龙骨 + 双层板 + 吸音棉)隔声量 55-60dB,"静音压缩机” 项目靠此将厂界噪声压至 55 分贝达标线以下。

- 减震:精密设备基础用弹簧 + 橡胶隔震垫,微振控制达 50 纳米级,"晶华半导体” 光刻机区域环境振动稳定在 30 纳米以内。

- 吸音:高大空间采用专业吸声吊顶(吸声系数≥0.8),"动力测试中心” 将车间轰鸣从 110 分贝降至 85 分贝。

Q:

"多花的钱多久能赚回来?”

A: 以 3 万㎡电子厂为例:

定制方案初期投资比传统高 15%,但:

- 提前 4 个月投产 → 多赚 8000 万产值;

- 空间利用率高 20% → 省下等效 6000㎡地钱;

- 能耗低 15% → 年省电费 120 万;

- 柔性生产响应快 → 年增利润 500 万。

综合回本周期:3.5 年左右(半导体、生物医药等高附加值行业 2-3 年即可回本),传统厂房需 8-10 年。

定制工厂:不止于建造,更关乎制造未来

工业 4.0 的竞争,始于基础设施。来自

新天地钢结构的专业定制工厂建设方案,正以 "BIM 正向设计驱动工厂化智造,现场精准装配” 的核心能力,为全球制造企业构建面向未来的 "超级生产平台”。从新能源汽车智造基地到半导体洁净车间,从应急产能堡垒到工业 4.0 灯塔工厂,定制化方案正将 "空间” 转化为产能优势、成本优势与敏捷优势。

无论您是行业巨头谋划战略布局,还是创新企业寻求破局之道,定制工厂建设解决方案,都愿以模块化的智慧筋骨、数字化的高效血脉与可持续的绿色基因,为您构建真正适配核心竞争力的工业空间。