然而,焊接过程中局部高温及其后续的非均匀冷却过程,极易在构件内部引发焊接残余应力,从而带来结构变形、开裂、疲劳寿命缩短等一系列隐患,严重影响桥梁的服役安全性与耐久性。为此,本文将从结构设计、制造工艺及焊后处理三个方面出发,系统探讨钢结构桥梁焊接残余应力的预防与控制技术。同时,也将介绍在残余应力已形成的情况下,通过热处理、机械振动、锤击等方法进行应力消除的具体措施与适用场景。

若需进一步了解焊接应力的定义及其在生产中的表现形式,建议阅读上一篇博客文章:

钢结构桥梁焊接应力与变形问题分析。

预防和控制焊接应力的主要思路

结构设计方面的措施

在钢构件的初始结构设计时,技术人员必须要根据实际情况进行考量,选择恰当的方式减少结构上焊缝的数量和形式。具体来说,每少一条焊缝就相应减少一处残余应力的产生源。当焊缝尺寸小的时候,焊接时受热的区域也随之变小;反之,过大的焊缝尺寸会导致焊接时受热区域同样很大。这不仅会引起构件焊接变形,还使得塑性变形部位的焊接残余有明显的提升。因此,为避免焊缝过于集中,焊缝与焊缝之间应保持一定的距离。

除此之外,构件焊缝过度集中会使焊接应力分布更不均匀,还可能出现复杂的焊接应力集中。值得注意的是,如果构件焊接接头刚度大,焊接时会引起很大的拘束应力,这有一定概率会出现裂纹。因此,解决方法显而易见,采用刚度较小的焊接接头形式以避免焊缝产生纵向和横向的

焊接残余应力。

结构工艺方面的措施

在钢构件的焊接工艺方面,技术部门应当采用合理的组对和焊接顺序。合理的组对装配焊接顺序能使构件的每条焊缝都在焊接完成后处于尽可能自由收缩的状态。应该注意,在构件的同一个平面上的焊接,焊接时应确保焊缝的横向和纵向都存在自由收缩的空间。例如,在对接焊缝的焊接过程中,合理的焊接顺序 (先焊短焊缝,再焊长焊缝) 可以使得焊缝的整体收缩处于有序的进行,减少残余应力的留存。此外,焊接时收缩量大的焊缝应当先焊,收缩量小的焊缝后焊,这主要是因为先焊接的焊缝收缩时受到的阻力比较小,那么所产生的焊接残余应力也就比较小。

在焊接带盖的工字钢构件结构时,应先焊接盖板上的对接焊缝,再焊接工字钢梁与盖板之间的角焊缝,这是因为角焊缝焊接后的收缩量比对接焊缝的收缩小。先焊接受力大的焊缝, 例如大型构件工字钢梁,应该先焊接受力对接焊缝,之后再焊接不受力的对接焊缝,最后再焊接事先预留的一段角焊缝。此外,在焊接平面十字交叉的焊缝时,在焊缝的十字交叉点也容易产生很大的焊接残余应力,所以更加考验实际焊接班组技术组长的焊接顺序分配。

另一方面,在构件焊接前,首先要将构件的局部或整体加热到一定的温度(参考值 150℃~ 300℃)。对于焊接脆性或刚度比较大的金属材料,一般要采取焊前预热的措施。此外,还可以采取冷焊法 (尽可能的采用较小的热输入),这种方法会通过减少构件受热面积来减小焊接部位与构件其他位置的温度差。最后,焊接过程中要尽量降低构件焊缝的拘束,这是因为通常情况下封闭焊缝焊接时拘束力较大,而构件焊接后焊缝的横向和纵向产生的拉应力很大,容易会出现一些裂纹。因此,为降低焊接残余应力,焊接工人要采取一定措施减小封闭焊缝的拘束力。

焊接方法的选择

根据上述的理论,为了预防构件焊接残余应力,在实际焊接过程中工人应尽可能采用一些高能量密度的焊接方法,这些焊机的焊接线能量比较小,同样产生的焊接应力也很少:

在一般生产制造过程中,

二氧化碳气体保护焊的应用越来越广泛,不但效率高,而且还能很好地减少焊接变形。在焊接薄板构件时,可采用钨极脉冲氩弧焊或电阻焊的方式防止构件的压曲变形。如果没有条件采用低线能量的方法,可采用直接水冷或风冷来改变热场分布,这样既不降低焊接规范,还能达到减小焊接变形的目的。

消除焊接应力的解决方法

众所周知,由于焊接的复杂性,钢构件焊接后依然可能存在着较大的焊接残余应力,还有一些结构在组对装配过程中有概率产生,这些焊接残余应力势必会影响钢构件的使用性能。而构件焊接后是否需要进行消应力处理,一般情况下会根据构件材料性能、构件的生产制造及构件的使用情况综合分析后确定。本文仅考虑通常情况下消除和预防控制残余应力的解决方法。

热处理法

该方法在金属加工过程中很常见,其通过整体、表面或化学的方式达到消除焊接残余应力的作用。早期为了解决薄壁板件焊接导致的结构变形,利用热效应来缓解焊接前和焊接过程中的焊接变形和残余应力。钢构件的焊前预热方法有炉内整体加热、局部远红外线加热、局部工频加热、火焰加热等。其过程为将钢构件焊缝周围通过各种方式加热到一定温度后进行保温,然后缓慢自然冷却。

经过技术的不断进步,现代钢结构桥梁生产过程中主要采用整体和局部热处理两种方法来消除焊接残余应力。整体热处理是将整个钢构件在炉内缓慢加热到一定的温度,然后进行保温一定的时间,随炉自然冷却。通常情况下钢构件应用整体热处理的方法消除焊接残余应力的效果要比局部热处理效果好很多。然而,对于一些无法整体热处理的大型钢构件,采用局部热处理来消除残余应力更加恰当。这主要取决于对构件加热温度、保温的时间、冷却的速度、加热的方式方法以及加热的范围,一般可消除50%到70%的焊接残余应力。

焊后热处理工艺中的退火工艺经常用于压力容器和管道等的制造中,很少用于钢桥等大型土木工程结构,一般将标准单元整体放入大型退火炉中进行退火处理,而经过该处理方法的焊接接头残余应力明显降低。据研究表明,采用在焊枪两侧增加两个移动加热源对焊缝附近区域进行加热,通过在焊缝融合区和相邻母材冷却过程中产生均匀温度场来减少残余应力的形成,结果发现平行焊缝方向峰值残余应力降低了约21%。而同样采用平行加热技术在焊缝附近区域对焊缝进行焊后热处理,结果显示平行焊缝方向焊接残余应力降低了约37%。因此可见,虽然移动的局部加热装置可以有效控制焊接翘曲,但结果显示其消除焊接残余应力的效果并不显著。

2014年,某专家初步采用线状加热装置在钢桥面顶面焊缝区域加热至625℃并保温3小时,其试验结果显示焊缝区域平行焊缝方向的残余应力大幅降低。他还采用片状陶瓷加热装置对单U肋试件加热至600℃并保温1小时,得到热处理可以大幅降低顶板与U肋焊缝处的焊接残余应力的相同实验结果。另一方面,为了研究经过加热和冷却过程对桥梁用钢力学性能的影响,英国的焊接实验室进一步开展了一系列试验研究,结果显示材料的弹性模量、屈服强度与极限抗拉强度几乎没有发生任何变化。采用高频感应加热装置对焊接接头焊趾处局部加热,残余应力降低了接近九成,疲劳试验结果显示在相同应力幅作用下,疲劳寿命大幅提高。

总而言之,焊后热处理法作为消除焊接残余应力效果较为明显、技术较为成熟而且较易实现工业化的技术手段,其对钢结构桥梁整体焊道中关键焊缝的消除效果与疲劳性能的影响效果显著。

机械锤击法

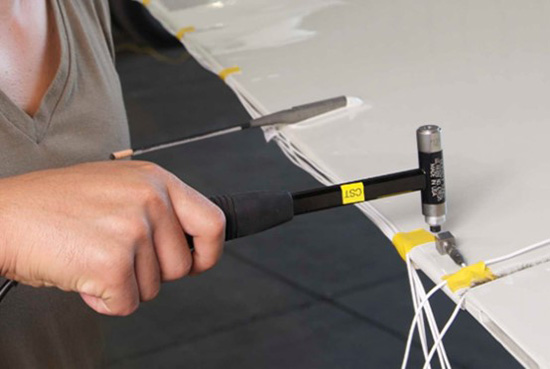

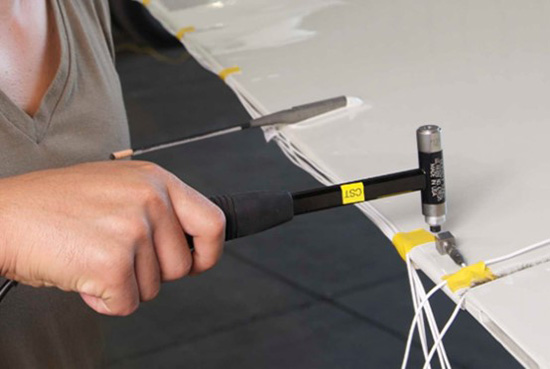

机械锤击法是一种通过机械手段撞击焊缝焊趾处产生塑性变形,这样能抵消一些压力和塑性变形,起到减小焊接残余应力的目的。其在生产过程中的实践通常包含锤击、喷丸、喷砂等。针对该方法,国内外学者进行了诸多研究。博格等学者研究结果显示,经过锤击的试样表面存在一个压缩残余应力场。同时,美国学者的试验结果表明,经过锤击的试验材料,其裂纹萌生与裂纹扩展的加载次数得到较大的提升。此外,学者雅玛达在对裂纹进行锤击后发现,形成的压缩残余应力场不仅会闭合已经形成的裂纹,还能提高其疲劳性能。

然而,由于

钢桥面构造复杂,焊缝数量较多,在目前钢桥面制造加工中很难对构造复杂处的每一个焊缝都进行锤击处理。根据长期的实践可知,该技术不仅对操作者的技术与经验要求较高,而且对锤头的形状参数较为敏感,难以适用于任何条件和钢构件。

振动构件法

振动构件法

在钢构件生产制造过程中,采用振动时效的方法消除焊接残余应力。其效果取决于振动器、钢构件支点位置、振动的频率以及振动时间。因此,对于刚度大和结构复杂的钢构件可采取多各点位多次振动,振动时间应当控制在45分钟为最佳。此外,该方法最重要的是可振动大型钢构件,具有简单灵活、时间短、节省能源、费用低的优势。

温差拉伸法

在钢结构构件的生产制造过程中,温差拉伸法的也是很常见的一种消除焊接残余应力的方法,其原理与机械拉伸法基本相同。主要方法为在构件上焊缝两侧用火焰枪来加热,使构件表面温度加热到一定的温度。与此同时,在火焰枪的后面用一个喷水管进行降温冷却。这样可以形成构件两侧的温度高,焊缝及热影响区的温度低的特殊温度场。需要注意的是加热的区域范围和加热的温度一定要适当,这样才能更好消除预防控制钢构件焊接残余应力。

结语

综上所述,焊接残余应力作为钢结构桥梁制造过程中不可忽视的结构隐患,其产生机制复杂、表现形式多样,不仅可能导致构件几何尺寸偏差、装配困难,还会直接影响钢桥的承载性能与寿命。因此,从设计源头到制造工艺,从预防控制到后期应力消除,构建一套系统而高效的焊接残余应力控制方案都是保障桥梁结构安全性和耐久性的关键所在。

在预防层面,通过优化结构设计、科学安排焊接顺序、选用合适的焊接方法和预热工艺,能在源头上最大限度减少焊接应力的形成与积累。而在应力消除方面,无论是技术成熟、效果显著的焊后热处理法,还是工艺便捷、适用于局部处理的机械锤击法、振动时效法与温差拉伸法等,均展现了良好的应用潜力。

未来,随着钢桥结构形式的多样化以及制造精度要求的不断提升,对焊接残余应力的控制技术也将向着更高效、更智能、更可控的方向发展。总之,作为世界一流的一站式装配式建筑专家,在我们专业理论研究与工程实践的双轮驱动下,独属于新天地钢结构的桥梁的焊接质量控制体系将不断为客户提供完善的服务!